คราบแก๊สบนแม่พิมพ์ฉีดพลาสติกเกิดจากอะไร?

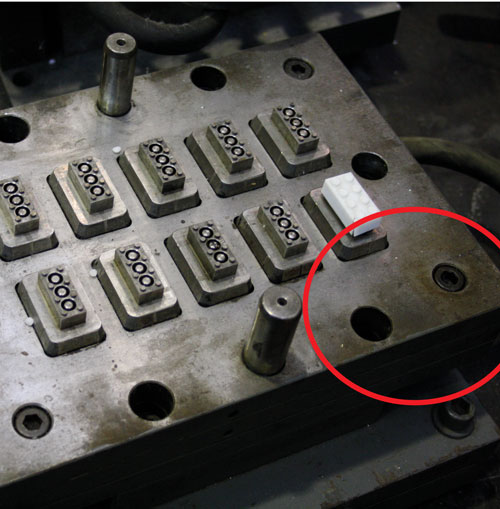

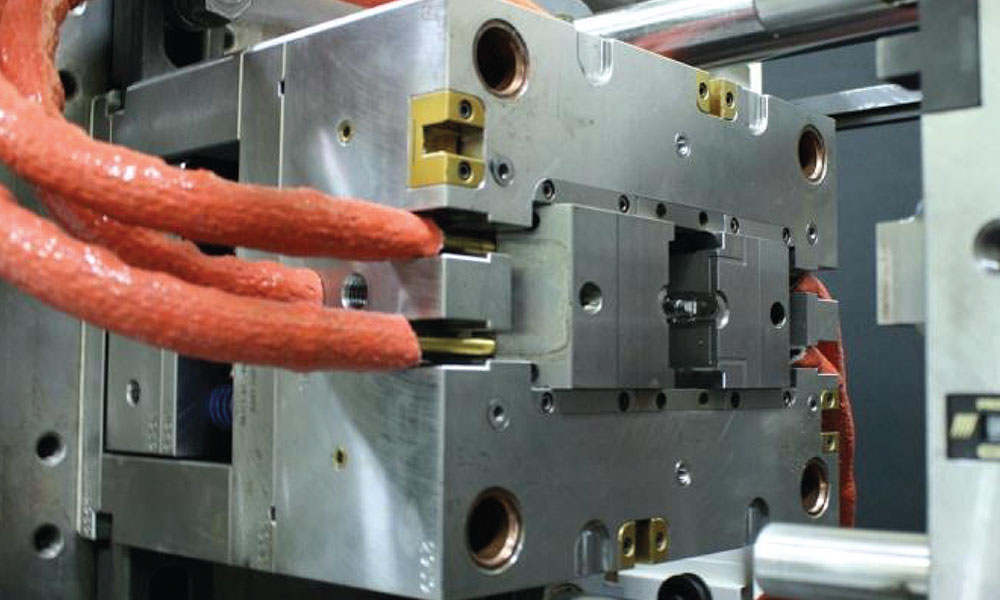

คราบแก๊สคือการสะสมของก๊าซที่เกิดขึ้นระหว่างกระบวนการฉีดพลาสติก ซึ่งสามารถก่อตัวเป็นคราบเขม่า ตะกอน หรือรอยไหม้บนพื้นผิวแม่พิมพ์ สิ่งนี้อาจทำให้ชิ้นงานมีตำหนิหรือพื้นผิวไม่เรียบ ทำให้คุณภาพการผลิตลดลง

สาเหตุที่ทำให้เกิดคราบแก๊ส

- การสลายตัวของพลาสติก (Polymer Degradation) พลาสติกบางชนิด เช่น ABS หรือ PVC สามารถปล่อยก๊าซออกมาเมื่ออุณหภูมิสูงเกินไป

- การระเหยของสารเติมแต่งในพลาสติก สารเติมแต่งอย่าง Plasticizer หรือ Flame Retardant อาจเกิดการระเหยที่อุณหภูมิสูงและกลายเป็นคราบ

- การอัดอากาศในโพรงแม่พิมพ์ หากการออกแบบระบบระบายอากาศไม่ดี อากาศจะติดค้างอยู่ในโพรงแม่พิมพ์และเกิดความร้อนสะสม

- แรงดันและความเร็วในการฉีดไม่เหมาะสม แรงดันสูงหรือความเร็วการฉีดที่เร็วเกินไปอาจทำให้พลาสติกปล่อยแก๊สออกมาในปริมาณมาก

- สารหล่อลื่นแม่พิมพ์ การใช้สารหล่อลื่นที่มากเกินไปหรือไม่เหมาะสมอาจทำให้เกิดคราบเหนียวบนแม่พิมพ

วิธีการป้องกันและแก้ไขปัญหาคราบแก๊ส

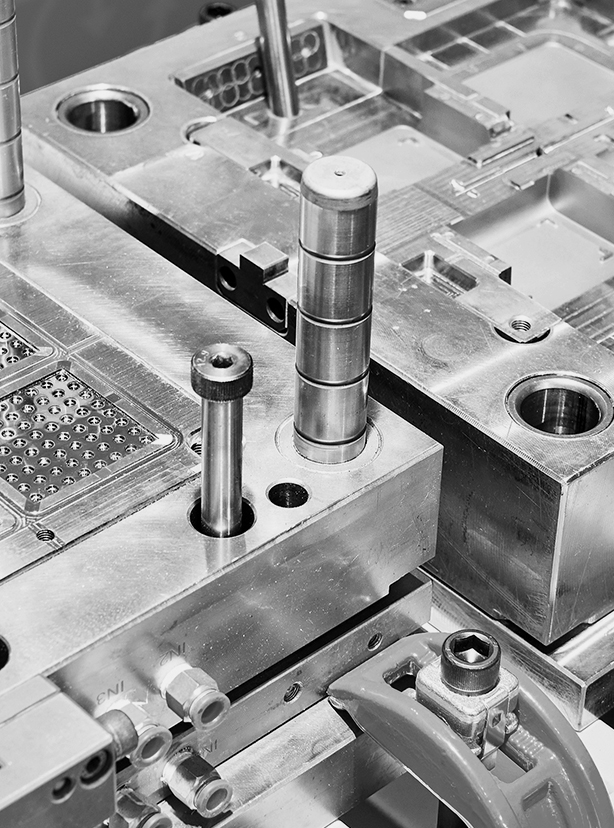

ปรับปรุงระบบระบายอากาศ

- ออกแบบช่องระบายอากาศให้เหมาะสม

- ตรวจสอบช่องระบายอากาศเพื่อป้องกันการอุดตัน

ควบคุมอุณหภูมิและแรงดันฉีด

- ลดอุณหภูมิและแรงดันให้เหมาะสม

- ปรับความเร็วในการฉีดให้สมดุล

เลือกใช้วัสดุพลาสติกที่ดี

- ใช้พลาสติกที่บริสุทธิ์และไม่มีสารปนเปื้อน

- หลีกเลี่ยงการใช้พลาสติกรีไซเคิลที่มีสารตกค้าง

เลือกสารหล่อลื่นแม่พิมพ์ที่เหมาะสม

- ใช้สารหล่อลื่นในปริมาณที่พอเหมาะ

- เลือกสารหล่อลื่นที่ระเหยได้ง่าย

บำรุงรักษาแม่พิมพ์อย่างสม่ำเสมอ

- ใช้สเปรย์ทำความสะอาดแม่พิมพ์

- ตรวจสอบและขัดเงาพื้นผิวแม่พิมพ์

สรุป คราบแก๊สบนแม่พิมพ์ฉีดพลาสติกสามารถแก้ไขได้หากเราทราบถึงสาเหตุและหาวิธีป้องกันที่เหมาะสม การปรับระบบระบายอากาศและการบำรุงรักษาแม่พิมพ์อย่างสม่ำเสมอจะช่วยให้ได้ชิ้นงานคุณภาพสูง และยืดอายุการใช้งานของแม่พิมพ์ได้อย่างมีประสิทธิภาพ

บริษัท ซีออน เคมีคอล (เอเชีย) จำกัด

- 109/84 หมู่ที่ 21 ซอยจงศิริ ถนน เทพารักษ์ ต.บางพลีใหญ่ อ.บางพลี จ.สมุทรปราการ 10540

- 02-173-4485

- Fax : +662-173-4414

- Line : @xeon

- Facebook : Xeon Chemical ASIA

- xeon@xeon.co.th

- เวลาทำการ จันทร์-เสาร์ 8:00-17:00น.

Copyright 2024 © XEON CHEMICAL